La situación actual de la cadena de suministro hace que los departamentos de ingeniería técnica hayan multiplicado por 10 la carga de trabajo para autorizar componentes alternativos para productos que ya estaban maduros.

La escasez de componentes obliga a los fabricantes a encontrar repuestos y nuevas opciones sobre la marcha y lo más rápido posible para no interrumpir la producción y poder cumplir los plazos con los clientes. Esto puede llevar a que algunos autoricen piezas sin haber realizado todos los tests correspondientes para certificar su validez, pero en DigiProces tenemos la solución para evitar que cualquier posible error en la homologación de componentes alternativos llegue al mercado.

Lee a continuación este case study sobre cómo superamos este complejo problema gracias nuestro Sistema de Gestión de datos de test de producción.

Descripción General

Software para verificar todas las PCB fabricadas en DigiProces

En DigiProces gestionamos desde la fabricación a pequeña escala hasta la producción en serie de gran volumen, garantizando siempre calidad y precisión. Para uno de nuestros clientes más antiguos, un fabricante líder en el sector de los ascensores, producimos alrededor de 10.000 -15.000 PCB al mes desde hace mucho tiempo y cada unidad se testea para cumplir con nuestros estándares de calidad. Para gestionar estas cantidades de manera eficiente es esencial disponer de un sistema de test automatizado y tener un registro de trazabilidad detallado de los resultados.

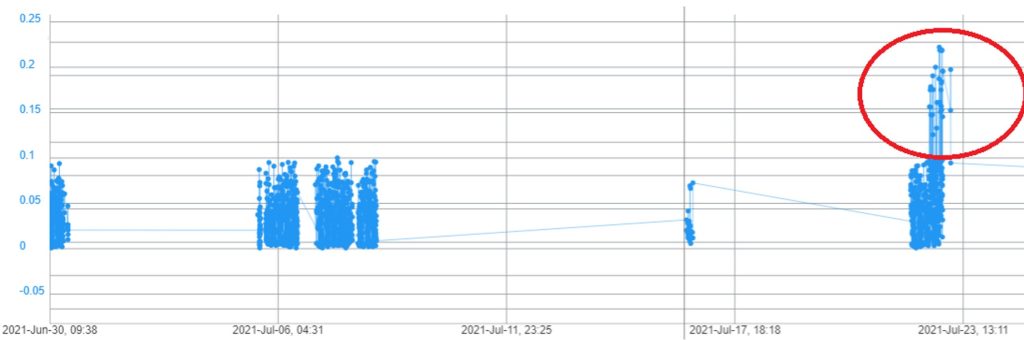

Nuestro sistema de gestión de datos de test integra resultados de todos nuestros tests y mediciones en una base de datos. Esto crea estadísticas de gran valor que permiten detectar fácilmente desviaciones, anticipar fallos del sistema de test que pudieran detener la producción y ofrecer a nuestros clientes estadísticas de cada uno de los circuitos para conocer los resultados reales del 100% de la producción, obteniendo información útil para revisar los diseños.

Al fabricar un determinado lote de uno de estos productos saltó la alarma, ya que más de la mitad de los circuitos no estaban pasando el test y no era posible entregar el pedido al cliente.

Se desconocía la causa del problema, ya que podría deberse a una inestabilidad de las medidas por un fallo en el sistema de test, un fallo recurrente de fabricación o una pieza defectuosa por alguno de sus componentes.

Gracias al análisis estadístico en nuestro sistema de Gestión de Datos de Test encontramos fallos concretos en la producción. En base en este análisis, se detectó una desviación sin precedentes en una serie de mediciones del test que nunca antes había aparecido en el registro de fabricación.

El reto

Analizar errores inesperados para encontrar una solución rápida

Solución

Nuestro sistema de trazabilidad permite detectar desviaciones en el registro de producción

Al investigar el componente relacionado con estos errores se descubrió que por falta de stock del componente estándar se estaba montando por primera vez un componente alternativo validado por el cliente, pero que nunca había sido utilizado.

Tan pronto como se detectó el problema, procedimos a analizarlo y llegamos a una conclusión e informamos al cliente en ese mismo día. Tras compartir la información con el cliente, se bloqueó el uso del componente alternativo mientras el cliente pasaba a estudiar el caso para confirmar si el componente era válido o no.

Finalmente, el cliente confirmó que el componente alternativo no era válido, por lo que se eliminó del diseño.

Nuestro valor añadido

- Todos los productos están garantizados con un estricto sistema de verificación para asegurar los estándares de calidad exigidos

- Sistema de trazabilidad preciso para tener el historial del producto bajo control

- Profesionales altamente cualificados para analizar y resolver problemas de producción con el mínimo impacto en el proceso de fabricación

¿Buscas una oportunidad de negocio?

Dirección

Solsonès, 87 – P.I. Pla de la Bruguera

08211 Castellar del Vallès. Barcelona